- MINÉRALURGIE

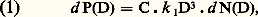

- MINÉRALURGIELes gisements de matières premières minérales contiennent rarement un seul minéral. Un minerai se compose le plus souvent de la (ou des) substance(s) utile(s), d’une gangue stérile et parfois de substances nuisibles (par exemple, du phosphore dans du fer; de l’arsenic ou du bismuth dans de l’étain). Aussi convient-il, avant toute commercialisation, d’éliminer au moins une partie de la gangue et, si possible, certaines substances nuisibles.La minéralurgie, ou préparation des matières premières, comprend l’ensemble des opérations qui permettent l’élaboration de matières premières ayant une valeur marchande à partir de substances minérales naturelles. Le traitement minéralurgique consiste donc essentiellement à séparer une ou plusieurs fractions riches en éléments utiles, appelées concentrés, du rejet sans valeur commerciale immédiate, appelé stérile, tailing, ou encore pierres.L’ancien terme de «préparation mécanique des minerais» est trop restrictif pour définir l’enrichissement des matières minérales. Il y a, en effet, des matières naturelles autres que les minerais (stricto sensu) qui sont actuellement concentrées ou séparées; c’est le cas de substances employées uniquement par l’industrie chimique comme, par exemple, le kaolin. Les techniques ont, d’autre part, évolué et utilisent, outre les propriétés mécaniques, des propriétés électromagnétiques, physico-chimiques ou chimiques des minéraux. La flottation , méthode quantitativement la plus importante, est ainsi une opération à la fois physico-chimique et mécanique. L’évolution de l’appellation anglaise de la minéralurgie (d’abord, ore-dressing , puis, mineral beneficiation , et enfin, mineral engineering ) exprime bien le caractère de plus en plus général des techniques mises en œuvre.Dans une usine minéralurgique (appelée également laverie, ou concentrateur, lavoir dans le cas des charbons), la fragmentation, la classification granulométrique et l’enrichissement sont les trois opérations principales du traitement minéralurgique.La fragmentation a pour but de réduire les dimensions des fragments sortant de la mine. Elle répond à une double préoccupation: d’une part, libérer (individualiser) les constituants minéralogiques de la roche exploitée, condition indispensable à toute tentative de séparation, et, d’autre part, se placer dans l’intervalle granulométrique d’efficacité du procédé minéralurgique adopté. En effet, tout procédé de séparation solide-solide n’est efficace qu’à condition de traiter des grains dont les dimensions sont situées à l’intérieur d’une zone granulométrique à limites plus ou moins bien définies. Il faut ajouter que la fragmentation est l’opération qui absorbe la plus grande partie des frais d’une usine minéralurgique (30-60 p. 100 en général). Il y a néanmoins quelques exceptions: les constituants des minerais contenus dans les gisements détritiques (placers) sont naturellement libérés, et la fragmentation n’est pas nécessaire, ou n’intervient que de façon tout à fait secondaire.La classification granulométrique permet le contrôle de la fragmentation et, éventuellement, l’approvisionnement en tranches granulométriques séparées de la section d’enrichissement, qui seront traitées séparément. En effet, certains procédés ne peuvent être utilisés que si, à l’intérieur de leur intervalle d’efficacité, des fractions granulométriques plus étroites sont enrichies dans des appareils distincts.L’enrichissement consiste le plus souvent en une séparation solide-solide. Dans un appareil de concentration et sous l’action de forces spécifiques, les grains constituant le minerai pulvérulent suivent, selon leur nature, des trajectoires différentes. Cette opération fait appel soit à des appareils gravimétriques qui mettent à profit la différence de poids spécifique des constituants minéralogiques; soit à des appareils magnétiques où les minéraux sont séparés en fonction de leur susceptibilité magnétique spécifique (rapport de la susceptibilité magnétique à la masse spécifique); soit à des appareils électrostatiques qui séparent selon la valeur de la conductivité électrique. On peut également utiliser diverses techniques physiques fondées par exemple sur la différence de couleur, ou d’indice de réfraction. La flottation, pour sa part, consiste à diminuer la mouillabilité de certains constituants solides d’une pulpe, qui sont ensuite entraînés par des bulles d’air vers la surface.Quant aux procédés chimiques, ils comportent une mise en solution, suivie d’une séparation, ou précipitation, sélective; en conséquence, ils altèrent la nature des minéraux.Il convient enfin de signaler les opérations annexes . Il s’agit essentiellement de séparations solide-eau: clarification, filtrage et, plus rarement, séchage. Les concentrés finals ne sont pas séchés, en général, car une humidité résiduelle de 8-10 p. 100 facilite le transport. Toutefois, les produits de haute valeur sont transportés sous emballage et donc préalablement séchés. D’autre part, certains minerais sont agglomérés ou nodulés (pelletisés) sur le carreau de la mine; les produits finals sont alors secs.Les différentes opérations ne se succèdent pas dans un ordre logique. Des appareils de classification granulométrique sont ainsi presque toujours intercalés entre deux étages de concassage, pour court-circuiter les grains suffisamment fins. On peut également placer des appareils de concentration avant le dernier étage de la fragmentation, afin de séparer les constituants déjà libérés et d’éviter le «surbroyage», générateur de pertes.La fragmentationLa fragmentation est une des plus importantes opérations industrielles. Son intérêt déborde largement le cadre de l’industrie minérale; la métallurgie, la chimie et la cimenterie, par exemple, utilisent également des techniques de fragmentation. À l’échelle mondiale, on estime à plusieurs milliards de tonnes le poids des matériaux fragmentés par an, et plus de 3 p. 100 de l’énergie produite dans le monde alimente des engins de fragmentation.La dimension D des grains (mesurée par tamisage ou tout autre procédé) entrant et sortant d’un appareil de fragmentation n’étant pas uniforme, un produit est caractérisé par son spectre granulométrique. L’étude de la composition granulométrique s’inspire des procédés statistiques. Les courbes granulométriques sont des fonctions de distribution, qui diffèrent cependant des courbes statistiques correspondantes sur un point capital: la grandeur portée en ordonnée est le poids au lieu du nombre des grains (l’abscisse étant souvent égale à lg D). La statistique pondérale n’est pas, en effet, une simple transposition de la statistique numérale. Ainsi, la courbe de fréquence pondérale n’a aucun caractère probabiliste et le mode (maximum de la courbe de fréquence, point d’inflexion de la courbe de répartition) ne représente plus le grain le plus fréquent (la courbe de fréquence numérale d’un produit broyé est toujours une courbe amodale dite «en i »).Pour établir un lien entre les distributions numérale et pondérale, on admet que, pour un produit donné, le poids p d’un grain est statistiquement proportionnel au cube de sa dimension p = k 1D3. Entre la distribution pondérale P(D) et la distribution numérale N(D) existe donc la relation:

C est une constante qui tient compte des unités. En intégrant (1) entre D = 0 et D = 秊, on obtient 1 = C 練 k 1 練 猪3 (où 猪3 = 咽D3d N(D) représente le moment statistique d’ordre 3). Le produit C 練 k 1 dépend donc non seulement de la forme des grains, mais aussi de la distribution elle-même. Dans le même ordre d’idées, on peut écrire que la surface s d’un grain est liée à sa dimension par:

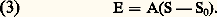

C est une constante qui tient compte des unités. En intégrant (1) entre D = 0 et D = 秊, on obtient 1 = C 練 k 1 練 猪3 (où 猪3 = 咽D3d N(D) représente le moment statistique d’ordre 3). Le produit C 練 k 1 dépend donc non seulement de la forme des grains, mais aussi de la distribution elle-même. Dans le même ordre d’idées, on peut écrire que la surface s d’un grain est liée à sa dimension par: Les appareils de fragmentation sont classés en deux grandes familles (cf. tableau): les concasseurs, à la sortie desquels les fragments ont une dimension moyenne supérieure à 1 centimètre, et les broyeurs capables de fragmenter en dessous de 1 millimètre. Le rapport de réduction (rapport entre les dimensions des plus gros grains entrant et sortant de l’appareil) est généralement faible pour les concasseurs (4-10) et élevé pour les broyeurs (plus de 20). Les concasseurs travaillent souvent à sec et les broyeurs sous eau. Un concasseur est constitué d’une surface mobile qui s’approche et s’écarte alternativement d’une surface fixe, provoquant ainsi la fragmentation par écrasement. Un broyeur est constitué d’une chambre de révolution qui contient le produit à fragmenter et des corps broyants: la rotation du broyeur provoque la fragmentation par chocs et cisaillements. La distinction entre concasseur et broyeur n’est toutefois pas absolue, et certains engins relèvent des deux catégories.Le rendement énergétique d’un broyeur et les moyens de l’améliorer ont fait l’objet de nombreuses études. Aucune théorie ne permet de définir, et encore moins d’estimer, de façon indiscutable l’énergie utile de fragmentation. On admet généralement que celle-ci représente de 1 à 3 p. 100 de l’énergie consommée. En pratique, on se réfère à l’une des trois théories classiques du broyage: il s’agit des hypothèses de Rittinger, Kick et Bond.Selon l’hypothèse de Rittinger , l’énergie utile par unité de poids E est proportionnelle à l’augmentation de surface (S 漣 S0), résultant de la fragmentation avant et après broyage:

Les appareils de fragmentation sont classés en deux grandes familles (cf. tableau): les concasseurs, à la sortie desquels les fragments ont une dimension moyenne supérieure à 1 centimètre, et les broyeurs capables de fragmenter en dessous de 1 millimètre. Le rapport de réduction (rapport entre les dimensions des plus gros grains entrant et sortant de l’appareil) est généralement faible pour les concasseurs (4-10) et élevé pour les broyeurs (plus de 20). Les concasseurs travaillent souvent à sec et les broyeurs sous eau. Un concasseur est constitué d’une surface mobile qui s’approche et s’écarte alternativement d’une surface fixe, provoquant ainsi la fragmentation par écrasement. Un broyeur est constitué d’une chambre de révolution qui contient le produit à fragmenter et des corps broyants: la rotation du broyeur provoque la fragmentation par chocs et cisaillements. La distinction entre concasseur et broyeur n’est toutefois pas absolue, et certains engins relèvent des deux catégories.Le rendement énergétique d’un broyeur et les moyens de l’améliorer ont fait l’objet de nombreuses études. Aucune théorie ne permet de définir, et encore moins d’estimer, de façon indiscutable l’énergie utile de fragmentation. On admet généralement que celle-ci représente de 1 à 3 p. 100 de l’énergie consommée. En pratique, on se réfère à l’une des trois théories classiques du broyage: il s’agit des hypothèses de Rittinger, Kick et Bond.Selon l’hypothèse de Rittinger , l’énergie utile par unité de poids E est proportionnelle à l’augmentation de surface (S 漣 S0), résultant de la fragmentation avant et après broyage: Cette solution revient à attribuer à chaque grain une énergie e proportionnelle à sa surface ou, en tenant compte de la relation (2), au carré de sa dimension:

Cette solution revient à attribuer à chaque grain une énergie e proportionnelle à sa surface ou, en tenant compte de la relation (2), au carré de sa dimension: La relation (1), liant les distributions numérale et pondérale, combinée aux formules (3) et (4), conduit finalement à:

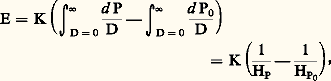

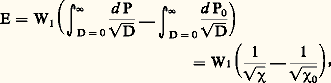

La relation (1), liant les distributions numérale et pondérale, combinée aux formules (3) et (4), conduit finalement à: où HP0 et HP représentent les moyennes harmoniques pondérales, initiale et finale.Dans l’hypothèse de Kick , l’énergie de fragmentation ne dépend que du rapport de réduction. Si un poids unitaire de grains x est fragmenté jusqu’à une dimension uniforme y , on aura E = f (y ) 漣 f (x ) = F(x /y ). L’énergie est donc une fonction logarithmique de la dimension et un raisonnement identique au précédent conduit à:

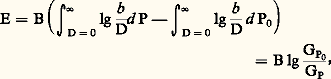

où HP0 et HP représentent les moyennes harmoniques pondérales, initiale et finale.Dans l’hypothèse de Kick , l’énergie de fragmentation ne dépend que du rapport de réduction. Si un poids unitaire de grains x est fragmenté jusqu’à une dimension uniforme y , on aura E = f (y ) 漣 f (x ) = F(x /y ). L’énergie est donc une fonction logarithmique de la dimension et un raisonnement identique au précédent conduit à: où GP0 et GP sont les moyennes géométriques pondérales avant et après broyage.L’hypothèse de Bond , enfin, revient à augmenter l’exposant de la dimension dans la relation (4), qui devient e = a D52. On obtient finalement:

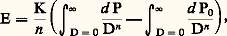

où GP0 et GP sont les moyennes géométriques pondérales avant et après broyage.L’hypothèse de Bond , enfin, revient à augmenter l’exposant de la dimension dans la relation (4), qui devient e = a D52. On obtient finalement: 﨑 et 﨑0 sont des moyennes qui, selon Bond, coïncideraient avec le huitième décile de la courbe. La constante WI, appelée «Work Index», représente l’énergie nécessaire pour fragmenter un poids unitaire de matière entre 﨑0 = 秊 et 﨑 = 1.D’une façon plus générale, l’hypothèse de Charles:

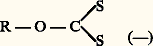

﨑 et 﨑0 sont des moyennes qui, selon Bond, coïncideraient avec le huitième décile de la courbe. La constante WI, appelée «Work Index», représente l’énergie nécessaire pour fragmenter un poids unitaire de matière entre 﨑0 = 秊 et 﨑 = 1.D’une façon plus générale, l’hypothèse de Charles: contient, comme cas particuliers, les trois hypothèses classiques de Rittinger, Kick et Bond; le paramètre n varie au cours du broyage.Plusieurs facteurs peuvent influencer l’efficacité d’un broyeur et, en particulier, la vitesse de rotation. On appelle vitesse critique 諸c, la vitesse angulaire minimale de centrifugation d’un solide placé sur la périphérie du broyeur et soumis aux seules forces de la pesanteur et centrifuge. Si donc r est le rayon du broyeur: 諸c = g /r . L’efficacité d’un broyeur est maximale lorsque sa vitesse de rotation est comprise entre 70 et 80 p. 100 de la vitesse critique.Trois procédés d’enrichissementLa flottation est une des plus importantes applications techniques de la chimie-physique des surfaces. Elle est la plus souple, la plus efficace et la plus employée des méthodes de séparation solide-solide.Pour réaliser une flottation, il est nécessaire d’ajouter à la pulpe deux réactifs au moins, appartenant chacun aux familles des collecteurs et des moussants . Les premiers sont des substances organiques qui se fixent sur la surface de certains minéraux et les rendent moins hydrophiles. Les principaux collecteurs sont les acides gras, les xanthogénates,

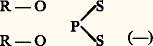

contient, comme cas particuliers, les trois hypothèses classiques de Rittinger, Kick et Bond; le paramètre n varie au cours du broyage.Plusieurs facteurs peuvent influencer l’efficacité d’un broyeur et, en particulier, la vitesse de rotation. On appelle vitesse critique 諸c, la vitesse angulaire minimale de centrifugation d’un solide placé sur la périphérie du broyeur et soumis aux seules forces de la pesanteur et centrifuge. Si donc r est le rayon du broyeur: 諸c = g /r . L’efficacité d’un broyeur est maximale lorsque sa vitesse de rotation est comprise entre 70 et 80 p. 100 de la vitesse critique.Trois procédés d’enrichissementLa flottation est une des plus importantes applications techniques de la chimie-physique des surfaces. Elle est la plus souple, la plus efficace et la plus employée des méthodes de séparation solide-solide.Pour réaliser une flottation, il est nécessaire d’ajouter à la pulpe deux réactifs au moins, appartenant chacun aux familles des collecteurs et des moussants . Les premiers sont des substances organiques qui se fixent sur la surface de certains minéraux et les rendent moins hydrophiles. Les principaux collecteurs sont les acides gras, les xanthogénates, les dithiophosphates,

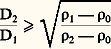

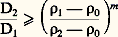

les dithiophosphates, les sulfates et sulfonates, les amines primaires à longue chaîne et certaines substances non ioniques. Les moussants sont des tensioactifs [cf. INTERFACES] qui diminuent la tension superficielle de l’eau et favorisent la formation d’une mousse dans laquelle sont retenus les grains flottés.Pour améliorer la sélectivité d’une flottation, d’autres réactifs sont souvent nécessaires comme, par exemple, les déprimants et activants , substances le plus souvent minérales, qui inhibent ou amplifient l’action des collecteurs sur certains minéraux. Ainsi, en flottation aux xanthates, le cuivre Cu++ active la blende et le cyanure C- déprime la pyrite. Une substance peut être à la fois activant et déprimant; les ions S- - activent la cérusite en la transformant superficiellement en galène, mais dépriment la flottation de ce dernier minéral.On utilise aussi parfois des réactifs modificateurs de pH dont le rôle est très important: un minéral ne flotte en effet que dans un intervalle plus ou moins étendu de pH.La cellule de flottation est une cuve munie d’un agitateur, d’un système d’injection d’air et d’un dispositif de raclage des mousses chargées de particules. Les cellules sont groupées en bancs, à l’intérieur desquels elles sont souvent spécialisées. Les cellules dégrossisseuses sont alimentées en minerai tout-venant et fournissent un préconcentré imparfaitement épuré et un rejet contenant encore des substances utiles. Les cellules finisseuses retraitent le préconcentré jusqu’à obtention d’un produit définitif; leur rejet retourne aux dégrossisseuses. Les cellules d’épuisement, enfin, traitent le rejet des dégrossisseuses pour en tirer un produit relativement pauvre qui est renvoyé vers les dégrossisseuses.Lorsqu’un minerai contient plusieurs substances utiles, on peut soit les extraire simultanément avant de les séparer (flottation collective), soit les isoler successivement (flottation différentielle).On connaît encore mal les causes de la fixation des collecteurs sur la surface des minéraux. Malgré l’uniformité apparente de la flottation, les phénomènes physico-chimiques et chimiques qui interviennent sont nécessairement très variés. En effet, il serait illusoire de vouloir expliquer la flottation par un schéma unique, par exemple la fixation des xanthates aux sulfures, des amines aux halogénures alcalins et des acides gras aux métaux précieux. La situation se complique encore lorsqu’on essaie de tenir compte des activants et déprimants, et des interactions avec la phase gazeuse. En outre, la durée de la flottation est, en général, de quelques minutes; il est donc nécessaire d’envisager des étapes transitoires marquant le passage de l’adsorption à la réaction chimique.L’enrichissement peut être obtenu par des procédés gravimétriques . Lorsque des grains de deux minéraux de masse spécifique différente ( 福1 et 福2) sédimentent librement dans un fluide visqueux de masse spécifique 福0, la séparation est possible à condition que la vitesse du plus petit grain lourd soit supérieure à celle du plus gros grain léger. Appelons D1 et D2 les dimensions extrêmes du lot. En régime laminaire, la condition précédente conduit à:

les sulfates et sulfonates, les amines primaires à longue chaîne et certaines substances non ioniques. Les moussants sont des tensioactifs [cf. INTERFACES] qui diminuent la tension superficielle de l’eau et favorisent la formation d’une mousse dans laquelle sont retenus les grains flottés.Pour améliorer la sélectivité d’une flottation, d’autres réactifs sont souvent nécessaires comme, par exemple, les déprimants et activants , substances le plus souvent minérales, qui inhibent ou amplifient l’action des collecteurs sur certains minéraux. Ainsi, en flottation aux xanthates, le cuivre Cu++ active la blende et le cyanure C- déprime la pyrite. Une substance peut être à la fois activant et déprimant; les ions S- - activent la cérusite en la transformant superficiellement en galène, mais dépriment la flottation de ce dernier minéral.On utilise aussi parfois des réactifs modificateurs de pH dont le rôle est très important: un minéral ne flotte en effet que dans un intervalle plus ou moins étendu de pH.La cellule de flottation est une cuve munie d’un agitateur, d’un système d’injection d’air et d’un dispositif de raclage des mousses chargées de particules. Les cellules sont groupées en bancs, à l’intérieur desquels elles sont souvent spécialisées. Les cellules dégrossisseuses sont alimentées en minerai tout-venant et fournissent un préconcentré imparfaitement épuré et un rejet contenant encore des substances utiles. Les cellules finisseuses retraitent le préconcentré jusqu’à obtention d’un produit définitif; leur rejet retourne aux dégrossisseuses. Les cellules d’épuisement, enfin, traitent le rejet des dégrossisseuses pour en tirer un produit relativement pauvre qui est renvoyé vers les dégrossisseuses.Lorsqu’un minerai contient plusieurs substances utiles, on peut soit les extraire simultanément avant de les séparer (flottation collective), soit les isoler successivement (flottation différentielle).On connaît encore mal les causes de la fixation des collecteurs sur la surface des minéraux. Malgré l’uniformité apparente de la flottation, les phénomènes physico-chimiques et chimiques qui interviennent sont nécessairement très variés. En effet, il serait illusoire de vouloir expliquer la flottation par un schéma unique, par exemple la fixation des xanthates aux sulfures, des amines aux halogénures alcalins et des acides gras aux métaux précieux. La situation se complique encore lorsqu’on essaie de tenir compte des activants et déprimants, et des interactions avec la phase gazeuse. En outre, la durée de la flottation est, en général, de quelques minutes; il est donc nécessaire d’envisager des étapes transitoires marquant le passage de l’adsorption à la réaction chimique.L’enrichissement peut être obtenu par des procédés gravimétriques . Lorsque des grains de deux minéraux de masse spécifique différente ( 福1 et 福2) sédimentent librement dans un fluide visqueux de masse spécifique 福0, la séparation est possible à condition que la vitesse du plus petit grain lourd soit supérieure à celle du plus gros grain léger. Appelons D1 et D2 les dimensions extrêmes du lot. En régime laminaire, la condition précédente conduit à: et, en régime turbulent, à:

et, en régime turbulent, à: D’une façon générale, une séparation par sédimentation sera efficace si l’on traite une tranche granulométrique définie par:

D’une façon générale, une séparation par sédimentation sera efficace si l’on traite une tranche granulométrique définie par: avec 0,5 諒 m 諒 1. En outre, l’appareil employé sera différent, selon la finesse du mélange traité.Pour des grains relativement fins (moins de 0,5 mm environ), les engins le plus utilisés sont les tables vibrantes et les spirales . Les tables, souvent munies de riffles horizontales, sont animées d’une vibration asymétrique longitudinale et inclinées dans la direction transversale; les spirales sont des couloirs hélicoïdaux à section courbe.Pour les grains plus gros (de 0,3 à 30 mm environ), on emploie principalement des jigs (bacs à piston). Les grains les plus denses y sédimentent lentement à travers un lit de grains soumis à un mouvement alternatif sous l’action d’une venue intermittente d’eau.Les gros grains (plus de 10 mm) peuvent enfin être séparés en étant mis dans des suspensions denses de magnétite ou de ferro-silicium. La nature des particules en suspension est imposée par la nécessité de les séparer (par séparation magnétique) de la poussière de minerai, amenée par les gros grains dans la suspension (on épure, on dit qu’on régénère la suspension). La séparation par suspensions denses dans un hydrocyclone permet de baisser considérablement la limite inférieure granulométrique du procédé.Le principe de la séparation magnétique est le suivant: lorsqu’un grain de volume V et de susceptibilité est plongé dans un champ magnétique H, chaque élément d S de sa surface subit une force:

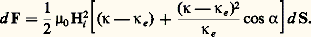

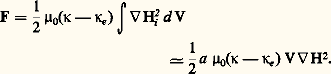

avec 0,5 諒 m 諒 1. En outre, l’appareil employé sera différent, selon la finesse du mélange traité.Pour des grains relativement fins (moins de 0,5 mm environ), les engins le plus utilisés sont les tables vibrantes et les spirales . Les tables, souvent munies de riffles horizontales, sont animées d’une vibration asymétrique longitudinale et inclinées dans la direction transversale; les spirales sont des couloirs hélicoïdaux à section courbe.Pour les grains plus gros (de 0,3 à 30 mm environ), on emploie principalement des jigs (bacs à piston). Les grains les plus denses y sédimentent lentement à travers un lit de grains soumis à un mouvement alternatif sous l’action d’une venue intermittente d’eau.Les gros grains (plus de 10 mm) peuvent enfin être séparés en étant mis dans des suspensions denses de magnétite ou de ferro-silicium. La nature des particules en suspension est imposée par la nécessité de les séparer (par séparation magnétique) de la poussière de minerai, amenée par les gros grains dans la suspension (on épure, on dit qu’on régénère la suspension). La séparation par suspensions denses dans un hydrocyclone permet de baisser considérablement la limite inférieure granulométrique du procédé.Le principe de la séparation magnétique est le suivant: lorsqu’un grain de volume V et de susceptibilité est plongé dans un champ magnétique H, chaque élément d S de sa surface subit une force: Dans cette formule 猪0 représente la perméabilité caractéristique du vide, e la susceptibilité du milieu, Hi le champ à l’intérieur du grain et 見 l’angle entre Hi et d S. Pour un corps para- ou diamagnétique, le deuxième terme peut être négligé et la force agissant sur le grain vaut:

Dans cette formule 猪0 représente la perméabilité caractéristique du vide, e la susceptibilité du milieu, Hi le champ à l’intérieur du grain et 見 l’angle entre Hi et d S. Pour un corps para- ou diamagnétique, le deuxième terme peut être négligé et la force agissant sur le grain vaut: La force magnétique est donc d’autant plus grande que le champ est convergent.Les séparateurs de grains para- et diamagnétiques créent un champ à la fois intense et convergent. Ils travaillent soit par extraction des grains à forte susceptibilité spécifique qui traversent le champ sur une courroie horizontale, soit par déviation de leur trajectoire verticale (séparateurs à rotors induits et séparateurs à matrices).Pour la séparation de corps ferromagnétiques, on utilise principalement des tambours formés de disques en acier (constituant les pôles) alternant avec des couronnes en métal non magnétique.Particularités et perspectives d’avenirUne laverie est nécessairement installée sur le carreau d’une mine et la qualité du minerai traité ne peut être ni choisie, ni, a fortiori, normalisée. L’usine doit donc être conçue «sur mesure» et de manière suffisamment souple pour s’adapter aux conditions locales et aux variations continues de la qualité du minerai extrait de la mine. Malgré les progrès, parfois spectaculaires, réalisés ces dernières décennies, la minéralurgie reste un art bien plus qu’une technique.La nécessité d’exploiter des gisements situés dans des régions peu propices à une activité industrielle (zones dépourvues de sources d’énergie, désertiques ou polaires), et des minerais de plus en plus pauvres ou difficiles à concentrer imposent un effort continu de recherches et d’adaptation.En fragmentation, les améliorations techniques tendent vers une augmentation du rendement énergétique et une diminution de la dispersion granulométrique des produits broyés. Ces deux problèmes sont liés, et d’autant plus difficiles à résoudre qu’aucune théorie scientifique ne peut encore expliquer les mécanismes de fragmentation des solides.La valorisation rationnelle de nombreux gisements riches, et encore peu ou mal exploités à cause de la finesse des grains constituant le minerai, impose la mise au point de procédés de séparation des particules ultrafines. Ces mêmes techniques permettront le traitement des tranches granulométriques les plus fines sortant des broyeurs, et qui sont presque intégralement incorporées dans les rejets des laveries actuelles (face=F0019 漣 10 à 漣 50 micromètres selon le procédé de concentration employé).Le développement de méthodes chimiques peu coûteuses contribue de plus en plus à la production de matières premières minérales plus riches et mieux adaptées aux besoins des utilisateurs. Ces procédés réalisent aussi une certaine unification de l’exploitation des mines, de la minéralurgie et de la métallurgie (par lixiviation in situ, par exemple).La complexité croissante des laveries et le perfectionnement des procédés de séparation solide-solide imposent la pratique d’échantillonnages nombreux et fiables et l’adoption de méthodes sûres de contrôle, interprétation et prévision des résultats des séparations. Après la Seconde Guerre mondiale, le Centre d’études et de recherches des Charbonnages de France (Cerchar) a rationalisé et codifié les méthodes d’interprétation et de prévision dans le cas de lavage des charbons. Les méthodes françaises ont été ensuite adaptées à la concentration gravimétrique et magnétique des minerais, mais leur application à la flottation semble pour l’instant impossible. À partir de 1980, ces recherches ont conduit progressivement à l’élaboration de modèles mathématiques qui, bien que trop simplistes encore pour décrire convenablement la réalité, préfigurent une méthodologie et une systématique rationnelles et adaptées aux contraintes de la technique et de l’industrie modernes.Les minéralurgistes doivent tenir compte des conséquences écologiques de leur activité (altération du paysage, rejet de substances parfois nuisibles). La conservation de l’environnement pose incontestablement de graves problèmes à l’industrie minérale, mais la mise en exploitation du gisement de Henderson, situé dans une région protégée du Colorado, montre bien que ces difficultés ne sont pas insurmontables.

La force magnétique est donc d’autant plus grande que le champ est convergent.Les séparateurs de grains para- et diamagnétiques créent un champ à la fois intense et convergent. Ils travaillent soit par extraction des grains à forte susceptibilité spécifique qui traversent le champ sur une courroie horizontale, soit par déviation de leur trajectoire verticale (séparateurs à rotors induits et séparateurs à matrices).Pour la séparation de corps ferromagnétiques, on utilise principalement des tambours formés de disques en acier (constituant les pôles) alternant avec des couronnes en métal non magnétique.Particularités et perspectives d’avenirUne laverie est nécessairement installée sur le carreau d’une mine et la qualité du minerai traité ne peut être ni choisie, ni, a fortiori, normalisée. L’usine doit donc être conçue «sur mesure» et de manière suffisamment souple pour s’adapter aux conditions locales et aux variations continues de la qualité du minerai extrait de la mine. Malgré les progrès, parfois spectaculaires, réalisés ces dernières décennies, la minéralurgie reste un art bien plus qu’une technique.La nécessité d’exploiter des gisements situés dans des régions peu propices à une activité industrielle (zones dépourvues de sources d’énergie, désertiques ou polaires), et des minerais de plus en plus pauvres ou difficiles à concentrer imposent un effort continu de recherches et d’adaptation.En fragmentation, les améliorations techniques tendent vers une augmentation du rendement énergétique et une diminution de la dispersion granulométrique des produits broyés. Ces deux problèmes sont liés, et d’autant plus difficiles à résoudre qu’aucune théorie scientifique ne peut encore expliquer les mécanismes de fragmentation des solides.La valorisation rationnelle de nombreux gisements riches, et encore peu ou mal exploités à cause de la finesse des grains constituant le minerai, impose la mise au point de procédés de séparation des particules ultrafines. Ces mêmes techniques permettront le traitement des tranches granulométriques les plus fines sortant des broyeurs, et qui sont presque intégralement incorporées dans les rejets des laveries actuelles (face=F0019 漣 10 à 漣 50 micromètres selon le procédé de concentration employé).Le développement de méthodes chimiques peu coûteuses contribue de plus en plus à la production de matières premières minérales plus riches et mieux adaptées aux besoins des utilisateurs. Ces procédés réalisent aussi une certaine unification de l’exploitation des mines, de la minéralurgie et de la métallurgie (par lixiviation in situ, par exemple).La complexité croissante des laveries et le perfectionnement des procédés de séparation solide-solide imposent la pratique d’échantillonnages nombreux et fiables et l’adoption de méthodes sûres de contrôle, interprétation et prévision des résultats des séparations. Après la Seconde Guerre mondiale, le Centre d’études et de recherches des Charbonnages de France (Cerchar) a rationalisé et codifié les méthodes d’interprétation et de prévision dans le cas de lavage des charbons. Les méthodes françaises ont été ensuite adaptées à la concentration gravimétrique et magnétique des minerais, mais leur application à la flottation semble pour l’instant impossible. À partir de 1980, ces recherches ont conduit progressivement à l’élaboration de modèles mathématiques qui, bien que trop simplistes encore pour décrire convenablement la réalité, préfigurent une méthodologie et une systématique rationnelles et adaptées aux contraintes de la technique et de l’industrie modernes.Les minéralurgistes doivent tenir compte des conséquences écologiques de leur activité (altération du paysage, rejet de substances parfois nuisibles). La conservation de l’environnement pose incontestablement de graves problèmes à l’industrie minérale, mais la mise en exploitation du gisement de Henderson, situé dans une région protégée du Colorado, montre bien que ces difficultés ne sont pas insurmontables.

● minéralurgie nom féminin (de minéral) Ensemble des techniques de traitement de matières minérales brutes ayant pour objet d'obtenir, par voie physique, chimique ou thermique, des produits directement utilisables par l'industriel ou transformables par le métallurgiste. (On distingue la mécanominéralurgie, l'hydrominéralurgie, la pyrominéralurgie et la biominéralurgie.)minéralurgien. f. Didac. Ensemble des techniques de traitement des minerais.minéralurgie [mineʀalyʀʒi] n. f.ÉTYM. V. 1980; de minéral, et -urgie, de sidérurgie.❖♦ Techn. Ensemble des procédés et techniques permettant de produire des minéraux utilisables par l'industrie, à partir des minerais bruts extraits des mines.❖COMP. Hydrominéralurgie.

Encyclopédie Universelle. 2012.